Grupo Antolin Turnov

Grupo Antolin Turnov

Případová studie v PDF ke stažení

Společnosti Grupo Antolin se sídlem v Turnově je součástí mezinárodní skupiny Grupo Antolin. Zabývá se výrobou plastových, pryžových a čalounických výrobků. Rovněž provádí výzkum a vývoj v oblasti plastů a automobilového průmyslu.

V současné době existuje v rámci expedičního skladu společnosti Grupo Antolin Turnov několik tras, pro jejichž obsluhu je využíváno několik vysokozdvižných vozíků (VZV). Z analýzy dat bylo zjištěno, že za jeden měsíc se ve společnosti zmanipulovalo přes 50 000 palet. Tento poměrně významný počet převážených jednotek vyžaduje velké množství manipulační techniky, jejíž pořízení i provoz jsou finančně značně náročné. Proto bylo cílem tohoto projektu propočítat využití jednotlivých VZV a navrhnout jiný způsob manipulace tak, aby bylo možné snížit potřebný počet VZV a obsluhujících osob.

Řešení

Z dat získaných od klienta bylo vypočteno převážené množství. Tyto převozy byly rozděleny do tří kategorií podle typu převáženého materiálu (převozy vstupních surovin, polotovarů a hotových výrobků). Jednotlivé typy převozů pak byly rozděleny podle projektů, do kterých

materiál patřil, a na základě tohoto členění byly přiřazeny ke konkrétním nakládkovým a vykládkovým místům na layoutu. Podle tohoto rozdělení pak byly určeny přepravní trasy pro jednotlivé projekty, body zaneseny do layoutu a spočítány přepravní vzdálenosti.

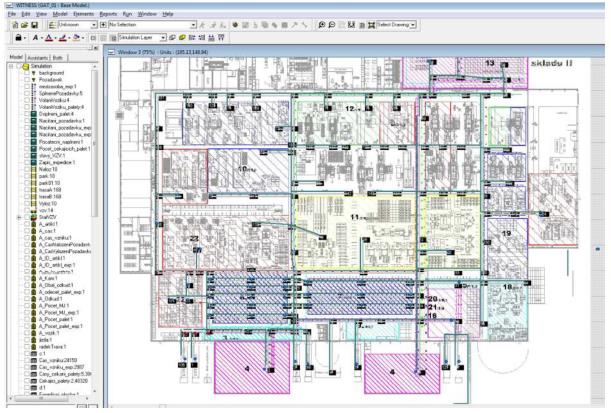

Na základě pozorování a rovněž na základě získaných vstupních dat byl sestaven dynamický model v programu Witness (Lanner Group). Ukázka tohoto modelu je na obrázku č. 1.

Obrázek č. 1 – Ukázka dynamického modelu v programu Witness

Po sestavení tohoto simulačního modelu bylo nejprve určeno dynamické vytížení všech používaných VZV. Dále pak bylo přikročeno k prověřování jednotlivých níže uvedených navrhovaných variant změn. Prověřovanými variantami bylo:

- Rozdělení haly na dvě části s dvěma či třemi

- předávacími místy.

- Převoz vstupních materiálů pomocí vláčku.

- Převoz hotové výroby pomocí vláčku – po 4

- paletách.

- Přetrasování současných manipulací VZV.

- Stohování palet s hotovou výrobou – převoz po dvou paletách.

Z výsledků simulace vyplývá, že první tři navrhovaná řešení nepřináší dostatečné výrazné zlepšení stavu bez nutnosti investic. Jedním z požadavků klienta bylo totiž navrhnout řešení, které by nevyžadovalo finanční investice.

Možnost přetrasování současných manipulací VZV byla rovněž zamítnuta, neboť v současném spořádání layoutu bylo ověřeno jako vyhovující. Pro další zlepšení by bylo nutné provést změnu tohoto uspořádání, s čímž by ovšem byla nutně spojena nežádoucí investice. Jako nejvhodnější možnost řešení se tedy ukázalo převážení palet po dvou kusech stohovaných na sobě.

Výsledky

Z výsledků poskytnutých dynamickým modelem vyplývá, že při převážení palet s hotovými výrobky se manipulace zjednoduší natolik, že je možné snížit počet VZV o jeden a počet obsluhujících osob o tři, tím pádem uspořit:

- Roční náklady na VZV – cca 222 tis. Kč => celkem cca 444 tis. Kč.

- Roční náklady na pracovníka – cca 250 tis. Kč => celkem cca 750 tis. Kč.

- Celkový přínos projektu cca 1 194 000,- Kč.