Optimalizace v těžkém průmyslu Vítkovice a.s., Kovárna Kunčice

![]()

Případová studie v pdf ke stažení zde.

UPLATNĚNÍ:

Řízení a optimalizace zakázkové výroby

ODVĚTVÍ:

Těžký průmysl

PŘÍNOS:

Vytvoření simulačního modelu, který zahrnuje zmapování celého materiálového toku výroby Snížení času, který výrobky strávily v pecích na lisovně. Zvýšení počtu expedovaných kusů v pecích. Zefektivnění výroby a zvýšení využití lisu.

O společnosti

VÍTKOVICE MACHINERY GROUP je nejvýznamnější českou strojírenskou skupinou se silnou pozicí ve vybraných segmentech strojírenské produkce

a v oblasti dodávek velkých investičních celků. Zahrnuje okolo třicítky firem. Vítkovice jsou v současnosti evropským lídrem ve výrobě ocelových lahví se supermoderní výrobní linkou, mají téměř pětinový podíl na světovém trhu speciálních zalomených hřídelí pro velké námořní lodě. Jsou jedním z těch, kteří dynamicky rozvíjejí projekt pro přechod pohonu automobilů z klasických paliv na alternativní pohon stlačeným zemním plynem (CNG). Vlastní certifikace od významných renomovaných inspekčních společností.

Dynamická simulace

Dynamická simulace je s úspěchem použitelná i v těžkém průmyslu při zakázkové výrobě včetně řízení a optimalizace výroby, jak ukazuje následný příklad projektu zpracovaného pro Vítkovice, a.s. – vytvoření simulačního modelu materiálových toků Kovárny Kunčice, analýza využití lisu, nalezení úzkých míst, stanovení propustnosti výrobní linky s ohledem na výrobkovou skladbu a směnnost.

Zpracování projektu probíhalo v následujících etapách:

- Analýza dat a dynamická simulace skutečného průběhu výroby za období od 1.1.2000 do 31.5.2000

- Stavba simulačního modelu pro prověření výroby nasmlouvaných zakázek za období 1.1.2001 do 28.2.2001

- Rozšíření dynamické simulace modelu Kovárny Kunčice o zjištění výhod při zprovoznění pece číslo 1

Simulace a model

Model byl tvořen ve spolupráci s pracovníky zadavatele, veškeré změny a doplňky byly konzultovány, aby model plně odpovídal realitě a bylo možné jej využít pro řízení a optimalizace výroby. V důsledku těchto skutečností jsme dosáhli věrného simulačního modelu Kovárny Kunčice, tzn. simulační model zahrnuje zmapování celého materiálového toku výroby.

Tento model simuloval skutečnou výrobu za období od 1.1.2000 do 31.5.2000. Data vkládaná do modelu vycházela z analýzy výrobních příkazů pro jednotlivé výrobky a z pecních listů. Na základě těchto skutečností došlo k prodloužení termínu zpracování modelu v důsledku toho, že data nebylo možné získat v elektronické podobě. Data byla získávána z různých zdrojů:

- výrobní příkazy, které postihují pouze lisovenskou část (náhřevy, jednotlivé operace na lisu, …)

- pecní listy, ze kterých byla dohledávána doba vstupního náhřevu (popř. překládání do jiných pecí) a průběh tepelného zpracování na žíhárně

Model se skládá z lisovenské části, kde jsou zobrazeny jednotlivé pece (a to jak výjezdné, tak pevné) a lis. Dále je zde žíhárenská část, kde nejsou zobrazeny jednotlivé pece, ale je nasimulována jako celek při zachování všech parametrů teplotního zpracování. Ve třetí části modelu jsou zapracována pracoviště, na kterých probíhají zkoušky (zde také vycházíme z průměrných časů, které výrobky na pracovištích tráví), pracoviště VŽ 340, kde probíhá pálení, a expedice na těžkou mechaniku.

Jednotlivé výrobky procházejí modelem přesně podle svého výrobního postupu, včetně všech prostojů a poruch.

Příklady simulace

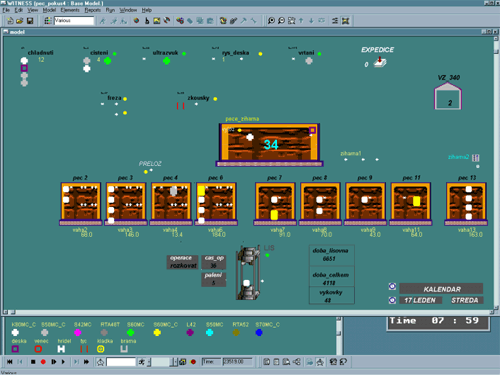

Obrázek modelu

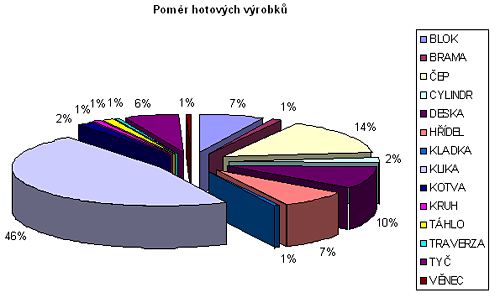

Procentuální poměry sortimentu výrobků:

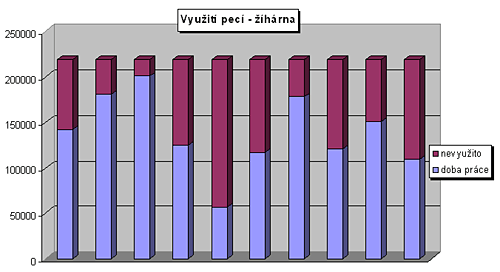

Graf využití žíhárenských pecí:

Při simulaci byla používána pec číslo 1 hlavně pro vrtulové hřídele, tzn., že po vykování ingotu na osmihran je výrobek uložen místo na žíhárnu do pece číslo 1

a probíhají na něm další operace (dokování a hotové kování). Až po dokončení těchto operací odchází výkovek na tepelné zpracování na žíhárnu. Při tomto zpracování výkovku dochází k urychlení výroby vrtulové hřídele. Vzhledem k velikosti těchto výrobků dochází také k úspoře času a kapacity pecí pro ostatní výrobky. Jedním z prvotních argumentů pro používání pece číslo 1, pro vrtulové hřídele, je kvalita zpracování.

Při dosavadní výrobě dochází k nerovnoměrnému ohřevu celého výkovku (výkovek se musí nahřívat na dvakrát z důvodu jeho velikosti) a tím vznikají různé materiálové vady. Všechny tyto skutečnosti byly zohledněny i pro následné řízení a optimalizace výroby.

Pozn.:

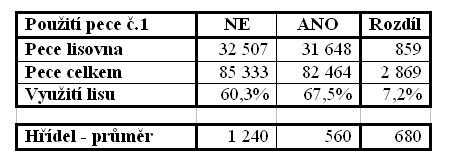

- všechny časy uvedené v tabulce jsou v hodinách

- pece lisovna … doba, kterou strávily všechny výrobky v pecích na lisovně

- pece celkem … doba, kterou strávily všechny výrobky v pecích na lisovně i na žíhárně

Z tabulky vyplývá, že použitím pece číslo 1 dochází ke značnému urychlení výroby vrtulových hřídelí při současném dosažení lepších kvalitativních parametrů. Zároveň použitím pece číslo 1 dosahujeme zkrácení času vykování ostatních výrobků z důvodů uvolnění kapacity pecí číslo 8 a 9, kde v současné době dochází k náhřevu vrtulových hřídelí. Dále dochází k úspoře času práce lisu, protože při náhřevu v peci číslo 1 odpadá operace rozkování středu, a ke zkrácení teplotního diagramu T3.

Pec č.1 je možné používat pro vrtulové hřídele a jako sběrnou pec. V tomto případě je možno využít pec č.13 jako pomocnou při zahlcení žíhárny pro vychlazovací režimy. Při použití pece č.1 se také ukázalo, že je možné jednu až dvě pece odstavit, příp. provádět na jedné až dvou pecích pravidelnou údržbu bez nutnosti zásahů do výrobní kapacity.

Simulace byla provedena pro třísměnný a čtyřsměnný provoz.

Výsledky

Analýza výsledků dynamické simulace prokázala, že při čtyřsměnném provozu dochází ke značnému urychlení výroby

a snížení času, který stráví výrobky v pecích. Tento provoz je ale velmi náročný na personální obsazení všech směn. Dalším problémem jsou opravárenské směny, které jsou nutné pro údržbu strojních zařízení.

Proto byl doporučen třísměnný provoz, kdy opravárenské směny mohou probíhat o víkendech a čtyřsměnný provoz zavádět pouze krátkodobě v případě nutnosti.

Pro dobré využití kapacity pecí a kapacity lisů je nejdůležitějším faktorem plánování příchodu jednotlivých ingotů na lisovnu tak, aby se stejné operace kumulovaly (vzhledem k nutným přestavbám lisu), a docházelo k rovnoměrnému a maximálnímu zaplňování výjezdních i pevných pecí. Např. naplánovat příchod dvanácti ingotů, z nichž budou vyráběny střední kusy a čepy tak, aby u jednotlivých výrobků nebyl stejný počet operací a nedocházelo k zaplnění výjezdních pecí, přičemž pevné pece budou prázdné. V důsledku našeho návrhu došlo k rovnoměrnějšímu zaplňování obou typů pecí (jak výjezdních, tak pevných), čímž se snižuje celková doba, kterou výrobky stráví v pecích.

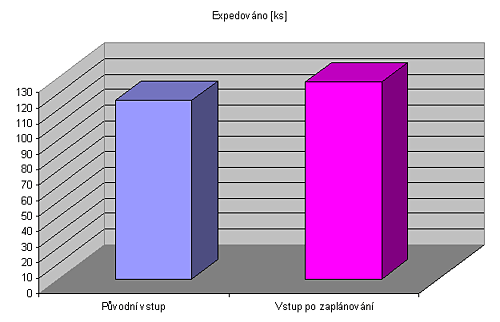

Při stejném počtu hotových výrobků (za období leden a únor 2001) došlo ke značnému snížení času, který tyto výrobky strávily v pecích na lisovně. Čas strávený

v pecích celkem vzrostl, z důvodu zvýšení počtu expedovaných kusů.

Lze konstatovat, že provedené změny v zaplánování vstupujících ingotů dokázaly zefektivnit výrobu, snížit čas, po který jsou výrobky v pecích na žíhárně, a zvýšily využití lisu. Tyto skutečnosti byly následně ověřeny v pilotním projektu řízení a optimalizace výroby, během něhož došlo k využívání simulačního modelu pro optimalizaci výrobního plánu.