Prověření layoutu za pomoci dynamické simulace: Siemens Elektromotory s.r.o.

![]()

Případová studie v pdf ke stažení zde.

UPLATNĚNÍ:

Dynamická simulace layoutu

ODVĚTVÍ:

Výroba elektromotorů

PŘÍNOS:

Vytvoření dynamického simulačního modelu pro řešení provozu, prověření velikosti skladových prostorů, počtu vysokozdvižných vozíků, které budou provoz obsluhovat a celkovou průchodnost navrhovaného řešení provozu.

O společnosti

Mohelnický Siemens je největším závodem na výrobu nízkonapěťových asynchronních elektromotorů v Evropě. Zaměstnává téměř 2 000 lidí a svou produkcí vytváří stovky návazných pracovních míst u regionálních dodavatelů. Denně podnik vyrobí téměř 4 tisíce elektromotorů, které jsou určeny

k pohonu především průmyslových zařízení, jako jsou například ventilátory, čerpadla, kompresory či obráběcí stroje.

Změny v provozu

Mnoho výrobních podniků se potýká s problémy při reorganizaci provozu, které vyplývají z náročnosti změn a snahy odpovědět na otázky: „Co změna bude znamenat pro výrobu, jaké přínosy bude mít, pokryje stávající produkci i s možností jejího zvýšení v budoucnosti, jak velké skladové prostory jsou potřebné, jaká bude potřeba obslužných prostředků, jak reagovat na nenadálé zvýšení poptávky po určitém výrobku, jak organizovat výrobu v případě náhlých poruch jednotlivých strojů…?“

Pro odpovědi na tyto otázky je možné použít několika způsobů od matematických a statistických výpočtů až po odhady.

Jedním ze způsobů je použití metody dynamická simulace pro prověření navržených layoutů. Dynamická simulace má výhodu v tom, že je možno s předstihem prověřit změny před samotným zahájením reorganizace a bez pozdějších investic do napravování případných nedostatků.

Cíle projektu

Příkladem je situace v závodě Siemens Elektromotory s.r.o. v Mohelnici. V tomto podniku probíhá reorganizace celého provozu, která má vést k modernizaci výroby a pokrytí poptávky po elektromotorech, které jsou zde vyráběny. Jako první etapa je změna provozu lisovny.

Tým pracovníků navrhl řešení provozu, ale bylo potřeba prověřit velikost skladových prostorů, počet vysokozdvižných vozíků, které budou provoz obsluhovat a celkovou průchodnost navrhovaného řešení provozu. Proto bylo přistoupeno k dynamické simulaci ve spolupráci s poradenskou firmou DYNAMIC FUTURE s.r.o., která disponuje simulačním programem Witness.

Projekt probíhal ve třech etapách:

- Sběr všech dat potřebných pro parametrizaci výrobních procesů

a jejich analýza a zpracování do podoby potřebné pro stavbu dynamického modelu lisovny. - Sestavení dynamického modelu lisovny na základě parametrizace procesů provedené v první fázi projektu a jeho validace.

- Prověřování jednotlivých výkonů

a toků a analýzy podle zadání.

Všechny etapy probíhaly při vzájemné spolupráci obou účastnických stran. Na každé straně byl sestaven tzv. procesní tým, který se zabýval tímto projektem. Procesní tým je sebeřídící a byl sestavován tak, aby jeho členové disponovali všemi potřebnými znalostmi.

V průběhu první etapy bylo potřebné shromáždit všechna data od plánu nového provozu, toků jednotlivých výrobků, výkonů jednotlivých strojů (včetně seřizovacích časů), určení počtu a parametrizace obslužných prostředků, stanovení skladových kapacit, až po obsazení jednotlivých uzlů výroby pracovníky. Tato data byla převedena do podoby potřebné pro sestavení modelu tak, aby byla, v případě potřeby, možnost jejich změny. Už při zpracování této fáze byly patrné první kladné výsledky projektu. V průběhu sběru a analýza všech potřebných dat bylo nutné podrobně popsat toky jednotlivých výrobků a tím došlo i k odhalení některých nedostatků, které při prvním zadání projektu nebyly patrné (optimalizace procesů).

Dynamický simulační model

Další etapou byla stavba dynamického modelu – dynamická simulace provozu lisovny, který odpovídá navrhovanému řešení a je možné v něm provádět aktuální změny, které vyplynou z následných analýz.

Poslední etapou bylo prověřování zadaných variant, analýzy, vedoucí k odhalení úzkých míst a návrhy na jejich odstranění.

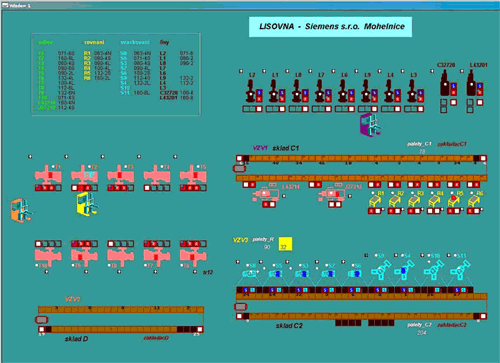

Obrázek modelu provozu lisovny – dynamická simulace:

V modelu jsou postihnuty všechny výrobní uzly provozu: lisování rotorových a statorových plechů, rovnání rotorových plechů, lití rotorů a svazkování statorů. Pro obsluhu celého provozu byly určeny 3 vysokozdvižné vozíky a nastaveny kapacity jednotlivých skladových regálů.

Z výsledků dynamické simulace a analýz bylo potřebné prověřit celkovou propustnost provozu pro současnou výrobu, ale také pro zvýšení výroby o 40% v příštím období, stanovit počet obslužných prostředků, zjistit, zda navržení skladových míst odpovídá předpokládanému objemu budoucí výroby a posoudit technické parametry zakladačů ve všech regálech.

Simulačním obdobím bylo 10 týdnů, to znamená 50 pracovních směn, což je dostatečná doba pro zjištění výpočet průměrné hodnoty produkce za směnu

a týden, a tím i výpočet celkové výroby za celý rok. V případě potřeby bylo možné provést simulaci celého roku.

Model je sestaven tak, aby bylo možné na základě výstupů ze simulace sledovat následující měřítka výkonnosti procesu:

- počet výrobků vyrobených za sledované období (jedná se

o statorové pakety a rotory), - využití jednotlivých strojů včetně seřízení,

- využití vysokozdvižných vozíků,

- využití regálových zakladačů,

- průběžná naplněnost regálů,

- plynulost výroby a nalezení úzkých míst.

Příklady statistik z dynamického modelu:

Naplněnost skladů:

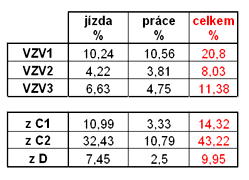

Využití vysokozdvižných vozíků a zakladačů :

VZV 1, 2, 3 …. vysokozdvižné vozíky

z C1, C2, D …. zakladače v jednotlivých skladech

jízda ……….. doba přesunů zakladače (vozíku)

práce ………. doba nakládky, vykládky zakladače (vozíku)

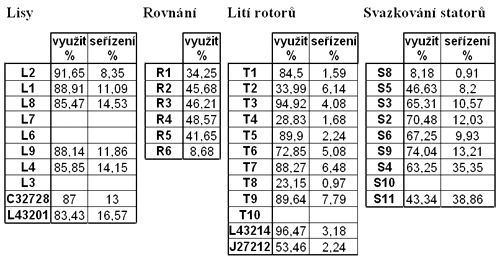

Využití jednotlivých strojů:

Analýza využití jednotlivých strojů je bráno v době pracovní činnosti včetně údržby a režijních časů (lisy 440 min./směnu, ostatní stroje 450 min./směnu). Ve statistikách využití nejsou zahrnuty poruchy (tyto je možné do simulace také zařadit).

Pro stávající výrobu byla provedena dynamická simulace pro 6 variant s různým rozložením typů výrobků, které jednotlivé stroje zpracovávají. Z konečné varianty, která odpovídala požadované produkci, s ohledem na naplněnost jednotlivých skladů, byly použity statistiky pro analyzování projektu. V závěrečné fázi byla provedena simulace při navýšení stávající výroby o 40%.

Výsledky simulací a analýz

Byla stanovena 2 úzká místa výroby: sklad rotorových plechů a úsek lití rotorů. Dynamická simulace a následná analýza dat potvrdila možnost jejich odstranění při vhodném rozložení zpracování různých typů výrobků na jednotlivých strojích a dobrým plánováním výrobních dávek pro jednotlivé uzly tak, aby celý proces výroby probíhal kontinuálně bez zbytečných zásob v rozpracované výrobě. Toto potvrdila statistika naplněnosti skladů, kde se prokázalo, že při dodržení zadaných pravidel postačují 2 třetiny navržených skladových míst oproti prvním variantám simulace, kdy docházelo k úplnému zaplnění skladu za lisováním a tím nemožnosti ukládání materiálu od lisů.

Po analýze využití vysokozdvižných vozíků byl snížen jejich počet ze tří na dva a následná simulace potvrdila skutečnost, že tento počet je dostatečný k obsluze celého provozu.

Dynamická simulace byla provedena také pro plánované zvýšení výroby o 40% a výsledky prokázaly průchodnost provozu i pro tuto variantu, včetně použití jenom dvou vysokozdvižných vozíků.

Tímto projektem byl prokázán přínos simulace pro reorganizaci výroby, a proto pracovníci závodu Siemens Elektromotory s.r.o. v Mohelnici souběžně s projektem lisovny zadali firmě DYNAMIC FUTURE s.r.o. k posouzení projekt předvýroby, výroby a povrchové úpravy elektromotorů.