Quinn Plastics

Případová studie v PDF ke stažení

Společnost Quinn Plastics je vedoucím výrobcem plastových desek z polystyrénu a akrylových hmot, technických polymerů, jako je polykarbonát a nových materiálů vyvinutých z polyesterů. Quinn Plastics je součástí Quinn Group, irské soukromé společnosti působící v různorodých průmyslových odvětvích. Společnost vznikla vývojem a odkupováním různých společností v průběhu minulých 30ti let. Cílem logistické studie bylo zpracování komplexního návrhu řešení nového logistického skladu pro hotové výrobky ve společnosti Quinn Plastics s.r.o.

Řešení

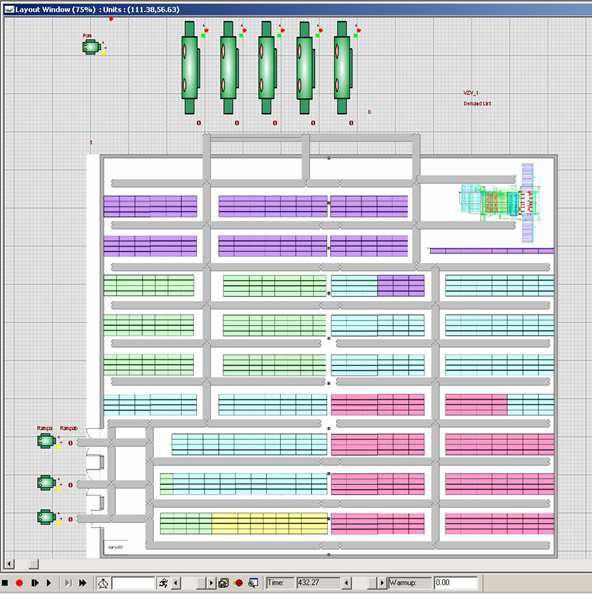

Byly vytvořeny prvotní návrhy umístění skladových technologií v expedičním skladu, které se dále upravovaly na základě výstupů z dynamického simulačního modelu, současně s prověřením postupného náběhu výroby v letech 2011, 2014, 2016 a při předpokladu finální kapacity výroby a skladu v roce 2018. Pomocí dynamického modelu expedičního skladu byl prověřován postupný vývoj v náběhu výroby na extruzních linkách, nárůstu potřebné skladové kapacity a zároveň dopadu na potřeby manipulační techniky, využití pily pro formátování materiálu a potřeby expedičních ramp.

Pro prověření možných návrhů rozložení expedičního skladu a využití různých skladových technologií byly navrženo různé typy manipulační techniky. S ohledem na dohodu se zadavatelem studie byla prověřována také varianta využití většího podílu automatice při zaskladnění nebo vyskladnění palet s hotovými výrobky – byl vypracován návrh variant s využitím regálového zakladače.

Dále byla prověřována varianta využití standardních paletových regálů v expedičním skladu bez umístění formátovací pily ve skladu. Realizací tohoto řešení by se zvýšila skladová kapacity v průměru o cca 9 – 10% oproti využití standardních paletových regálů v maximální variantě výroby v roce 2018 při umístění formátovací pily do expedičního skladu.

V další variantě byl proveden výpočet využití standardních regálů ve výrobě a potřeby uskladnění hotových výrobků v roce 2018 pro variantu zvýšení světlé výšky skladu na 10 metrů.

Další variantou, kterou se získá využití maximálního prostoru v expedičním skladu, je využití posuvných regálů. V rámci zpracování všech návrhů realizace skladování v expedičním skladu nového výrobního závodu společnosti Quinn Plastics s.r.o. byly prověřovány také možnosti využití systému automatické identifikace. Pro řešení se nabízejí možnosti využití buď čárového kódu nebo využití RFID technologie s využitím čipů.

Ve všech návrzích řešení byl předpokládán tisk čárového kódu nebo nahrání informace do čipu přímo na konci výrobní linky, a to jak z důvodu snížení chybovosti, tak z důvodu zajištění přenosu informace přímo z výrobní linky. V případě řešení obou možností automatické identifikace (čárový kód nebo čip) bylo navrženo využití terminálu pro čtení čárového kódu nebo čipu pro zajištění kontroly a řízení všech procesů v expedičním skladu.

Ve WMS (warehouse management systém) bude identifikace umístění konkrétních palet s HV včetně jednotlivých činností vykonávaných ve skladu. Systém WMS podle nastavení umožňuje vyskladnění dle FIFO, vyskladnění konkrétních zakázek dle FIFO a navíc navede obsluhu na místo uskladnění HV. Byly prověřovány také 2 varianty využití dopravníku pro přesun palet z výroby do expedičního skladu.

Výsledky

Z pohledu skladových prostor, bylo ve všech prověřovaných variantách při postupném nárůstu výroby zjištěno, že je dostatečný jeden vstup z výroby do skladu. Pro roky 2011 a 2014 je dostatečná jedna expediční rampa. Pro navýšenou výrobu a manipulaci v letech 2016 a 2018 už je nutno využít rampu druhou. Bylo prověřeno využití různých konceptů využití skladových technologií, a to standardní paletové regály, posuvné regály, regálový zakladač, přičemž tyto varianty jsou realizovatelné.

Dále bylo prověřeno využití drive-in regálů a technologie DIS (od spol. Jungheinrich), které realizovatelné z důvodu velikosti palet nejsou.

Z pohledu kapacitního je nevhodnějším řešením využití posuvných regálů, z pohledu automatizace procesu je nejvhodnějším řešením využití regálových zakladačů – obě tato řešení jsou finančně velmi náročná.

Doporučeným řešením tedy z pohledu kombinace kapacitních a finančních nákladů jsou standardní paletové regály ve variantě buď skladu o 10 metrech světlé výšky, nebo ve variantě skladu o světlé výšce 8 m bez pily na řezání materiálu. V případě, že zadavatel studie nebude pro zajištění skladové technologie finančně omezen je nejvhodnějším řešením využití posuvných regálů, příp. kombinace posuvných a standardních regálů.

Změnou použití jednotlivých konceptů skladových technologií lze dosáhnout průměrného navýšení kapacity skladu až o cca 25% a více. Nejvhodnějším řešením z pohledu kapacity skladu je tedy využití posuvných regálů.

Z hlediska systému automatické identifikace bylo doporučeno využití automatické identifikace pomocí čárových kódů s využitím terminálů pro sběr a řízení činností ve skladu a při tisku štítků přímo na konci výrobních linek. Využití dopravníků od výroby do skladu se nedoporučuje z důvodu křížení s manipulačními uličkami a tím nemožnosti závozu prázdných palet do výroby a odvozu drtě z výroby.