Optimalizace v chemickém průmyslu: CHEMOPETROL a.s.

![]()

Případová studie v pdf ke stažení zde.

UPLATNĚNÍ:

Optimalizace materiálových toků

ODVĚTVÍ:

Výroba plastických hmot

PŘÍNOS:

Pomocí dynamické simulace byla nalezena úzká místa ve výrobním procesu v období od dubna do prosince 2012. Byly navrženy různé možnosti k odstranění úzkých míst při zvýšení kapacity výrobního zařízení.

O společnosti

Obchodní společnost CHEMOPETROL, a.s. je součástí koncernu UNIPETROL, a.s. jehož majoritním vlastníkem od roku 2005 je PKN ORLEN. CHEMOPETROL, a.s. vyrábí termoplastické materiály jako je polyetylen a polypropylen, které se využívají zejména ve výrobě vstřikovaných výrobků a fólií.

Cíle projektu

Cílem celého projektu bylo ověření kontinuity materiálového toku výroby plastických hmot (PE, PP) ve variantách podle kombinace vstupních parametrů. Prověření kontinuity materiálového toku s cílem nalézt úzká místa v celém procesu výroby a zejména skladování bylo vyvoláno CHEMOPETROL a.s. v důsledku schváleného zvýšení výrobní kapacity plastických hmot (jak PE, tak i PP).

Postup řešení

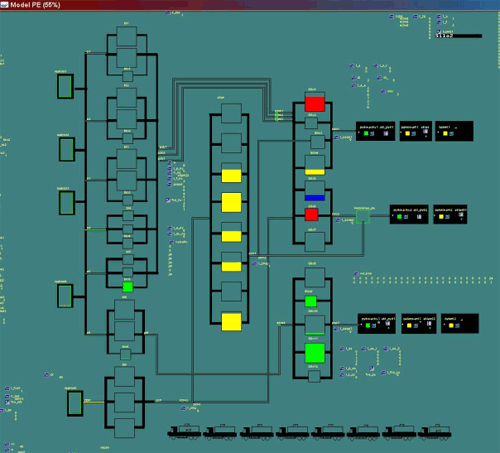

Obrázek modelu

Celý projekt byl zpracován s podporou metody dynamické simulace procesů, při které je vytvořen virtuální model celého procesu, tzn. procesu výroby plastických hmot (PE, PP) od výroby v reaktorech, přes dopravu, balení, skladování až po konečné vyskladnění, a to jak volně ložený (tj.

v autocisternách), tak balený do pytlů, na palety a odvážený pomocí kamiónů. Celá simulace probíhala v období jednoho kalendářního roku, příp. v období dubna až prosince roku 2002.

Prověřením možných variant budoucího vývoje byla nalezena nejpravděpodobnější varianta,

a výsledky této varianty tvoří výstupy pro odstranění úzkých míst, která se projeví při zvýšení kapacity výrobních zařízení. Tyto varianty byly navrženy na základě prvotní prezentace výsledků všech původně definovaných variant možného vývoje.

Na základě odstranění úzkých míst byly navrženy změny v počtu potřebných skladovacích sil, změny v potřebné kapacitě skladovacích ploch a variantní řešení těchto parametrů v závislosti na množství depytlace potřebné pro uspokojení zákazníků požadujících volně ložený materiál (tj. v autocisternách).

V rámci projektu byly simulovány tyto varianty:

Produkce roku 2002 – simulace na základě předaných dat o výrobě a prodeji PE v tomto roce s podílem volně loženého materiálu 25% a 40%.

Maximální produkce – simulace pro PE proběhla v následujících kombinacích:

- zadání prodeje rovnoměrné, procento volně loženého materiálu 30%, kampaň 5. reaktoru 3 měsíce,

- zadání prodeje rovnoměrné, procento volně loženého materiálu 40%, kampaň 5. reaktoru 3 měsíce,

- zadání prodeje rovnoměrné, procento volně loženého materiálu 30%, kampaň 5. reaktoru 2 měsíce,

- zadání prodeje rovnoměrné, procento volně loženého materiálu 40%, kampaň 5. reaktoru 2 měsíce,

- prodej klesá v měsících prosinec, leden, červenec, srpen o 20%, procento volně loženého materiálu 30%,

- nárůst prodeje v období produkce daného typu o 20%, procento volně loženého materiálu 30%,

- % volně loženého 40%, prodej nárazově poklesne o 20%, v čase výroby daného typu se prodej baleného zboží zvedne o 20%.

Maximální produkce – simulace pro PP proběhla v následujících kombinacích:

- zadání prodeje rovnoměrné,

- nárůst volně loženého materiálu o 10 %,

- pokles prodeje o 20% v lednu, červenci, srpnu a prosinci,

- nárůst prodeje o 20% při výrobě daného typu,

- % volně loženého dle specifikace, parametry výroby zůstávají, prodej nárazově poklesne o 20%, v čase výroby daného typu se prodej baleného zboží zvedne o 20%.

Výsledky

Z těchto variant byly zvoleny jako nejreálnější ty, které zohledňují kombinace všech vlivů, které mohou v průběhu výroby nastat (poklesy a nárůsty prodejů v průběhu roku). V rámci simulace maximální varianty byla prověřena možnost snížení současně provozovaných pytlovacích strojů.

Na základě výsledků simulací byly stanoveny křivky znázorňující průběhy stavů typů na skladě a závislosti množství depytlovaného materiálu na počtu přidaných sil, grafy využití pytlovacích, paletovacích a balících strojů.

Pro nejreálnější simulované varianty maximální produkce, byla stanovena maximální velikost skladu baleného materiálu. Pro tyto varianty došlo

k prověření průběhu pohybu stavu na skladě balených výrobků při přidání 30 sil pro PE a 20 sil pro PP. Při této simulaci došlo k redukci maximálních hodnot.

Ze simulace výroby v r. 2002 vyplynul maximální stav na skladě balených výrobků.